Un emballage protégeant le contenu et renforçant l’image de marque est très important, il stimule les ventes. Pour rendre le produit plus attractif, les entreprises dépensent souvent plus pour l’emballage que pour le produit réel. La question se pose alors de savoir comment prévenir les dysfonctionnements et les arrêts des machines dus à l’accumulation de produits, de films et d’adhésifs au niveau des pièces de machine.

Si le matériau d’emballage ou de la saleté adhère par inadvertance aux surfaces en acier inoxydable, l’élimination s’avère souvent fastidieuse. Ils influencent la précision des systèmes de remplissage et de pesage en marche, ce qui entraîne des poids d’emballage imprécis. Le processus de production doit être arrêté et l’installation nettoyée. Les temps d’immobilisation consécutifs occasionnent des coûts.

Notre revêtement doit répondre aux exigences de l’industrie des emballages, à savoir un emballage esthétique et un processus efficace tout comme irréprochable. La qualité de revêtement des machines d’emballage est déterminante pour un fonctionnement efficace et rentable.

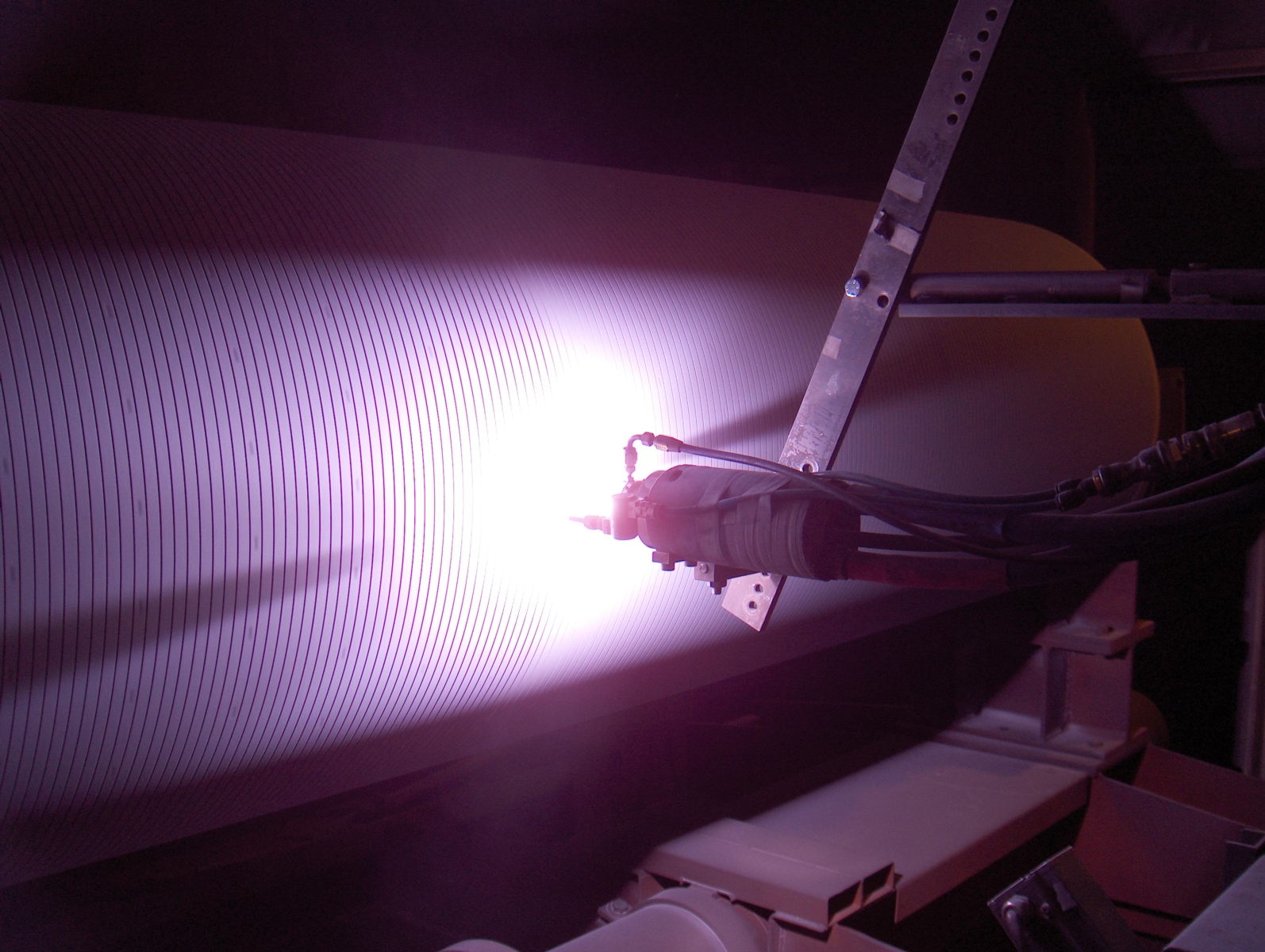

Rails de transport pour la production de carton

Lors de la production de matériaux d’emballage tels que des boîtes en carton, de grosses plaques de carton sont préfabriquées et estampées dans la forme souhaitée. De la colle est appliquée sur les bords et les morceaux de carton sont transportés jusqu’à la prochaine station de traitement. Les pièces de carton se coincent régulièrement dans les dispositifs de transport à cause de leur volume ou de la colle appliquée aux extrémités. Au fil du temps, une quantité croissante de poussière, de colle et de carton s’accumule dans les dispositifs de transport. L’opérateur de la machine est donc constamment en train de nettoyer les saletés s’accumulant d’elles-mêmes pour minimiser le nombre d’arrêts de la machine et les temps d’immobilisation coûteux.